Eres Responsable de Calidad industria alimentaria y tienes que implantar IFS o BRC en tu empresa.

Si no estás muy segur@ de que se pueda hacer tal como se está trabajando ahora o por el estado de las instalaciones, no renuncies a intentarlo.

Usa esta técnica que te explico a continuación.

Es habitual para los rcsa como tú sentir que va a ser imposible cambiar la industria alimentaria en la que trabajas, tanto como para poder conseguir implantar un nuevo sistema certificable en ifs o BRC.

Más aún, sin contar con presupuesto para grandes mejoras de instalaciones o consultoras para que te ayuden.

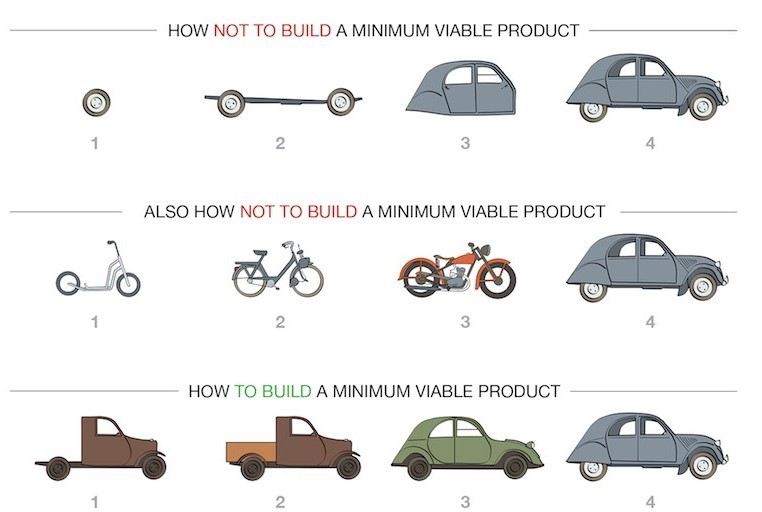

A continuación te explico una sencilla técnica del Lean startup para hacer una prueba de implantación en tu empresa.

A finales del siglo XIX surgió el primer pensamiento Lean Manufacturing en Japón por parte de Sakichi Toyoda, el fundador del Grupo Toyota.

Se trataba de buscar la máxima efectividad eliminando los desperdicios (tanto de materiales como de tiempo) y aumentar el

valor del producto. Esto solo se puede conseguir buscando constantemente la simplificación.

La base de esta filosofía es:

La simplificación

Aplicando el método Lean a nuevas empresas, se trataría de lanzar un nuevo producto o servicio (una nueva empresa) sin demasiado riesgo y validar si es posible o no crear la empresa definitiva. Además de permitir adaptar una idea de producto o servicio a lo que realmente quieren los clientes (y conseguir venderlo, claro).

El concepto originario de Lean viene de Steve Blank, emprendedor y mentor de Silicon Valley, cuando comenzó a desarrollar una metodología de validación de productos basado en el desarrollo de cliente (Customer Development), que consiste básicamente en saber si nuestro producto cubre sus necesidades o deseos.

Se realiza un producto mínimo (parecido a lo que se quiere hacer, pero simplificado) y se lanza (se comienza a vender) para validar los resultados reales en el mercado (para saber si es viable).

Es aquí donde realmente puedes encontrar un concepto válido para utilizarlo en tu proyecto de implantar un nuevo sistema de seguridad alimentaria IFS o BRC.

Usa un MPV (Mínimo producto viable) para probar a tu empresa.

Se trataría de crear un sistema con los principios más básicos de los estándares que quieras implantar y ponerlo en funcionamiento.

Debes tener en cuenta que tendrás que hacer modificaciones, por lo que intenta que los modelos de trabajo sean sencillos de cambiar para dirigirte hacia un funcionamiento más simple y sin errores.

Justo como querría nuestro amigo Toyoda. 😉

Siguiendo los principios lean: tienes que hacer que todo sea muy sencillo. Que si hay que cambiar un registro, no haya que modificar 18 documentos más.

Entonces, manos a la obra. Si quieres comprobar si en tu industria alimentaria podrías implantar IFS o BRC, empieza a crear tu MPV (mínimo producto viable).

En los sistemas de seguridad alimentaria certificados en los estándares de calidad IFS o BRC, hay 4 pilares que deben ser muy firmes. El resto puedes trabajarlo después.

Los cuatro pilares de un buen sistema de inocuidad alimentaria son, por este orden:

1.- Trazabilidad.

La mayoría de los responsables de calidad que ayudo a diario tienen problemas a la hora de rastrear un producto que se elabora en su empresa. Y lo curioso es que casi todos me dicen una frase muy curiosa:

“ tengo todos los datos, aunque no estén ordenados”

Ya.

Lo malo de esto es que así, no vale de nada. 😔

Para el diseño de un buen sistema de trazabilidad ten en cuenta estos principios:

- Registros: Cada proceso que se realiza debe estar registrado y cada registro se debe enlazar con el siguiente de manera que nos permita rastrear hacia adelante y hacia atrás.

- Identificación: Los productos que estén en la fábrica deben estar identificados. Preferiblemente de una manera que se pueda localizar los partes de producción o registros de trazabilidad fácilmente.

- Loteado: Es importante dedicar un tiempo a decidir como se definirán los lotes. No deben ser ni muy grandes ni muy pequeños. Recuerda que buscamos simplificar. Piensa que las características del lote deben ser casi idénticas y por otro lado, no pueden ser muy pequeños porque la dificultad de llevar la trazabilidad, registros de salida, etc sería complicada si un mismo cliente puede llevarse 10 lotes distintos. También hay que tener en cuenta que si hay alguna incidencia en destino y hay que retirar el producto, se vería afectado el lote completo.

2.- Instalaciones

Muchos responsables de calidad como tú, temen el proceso de implantación de un estándar ifs o brc por la inseguridad sobre la idoneidad de las instalaciones de su empresa.

Para estar seguro de que puedes conseguir el certificado sin hacer un gasto importante en las instalaciones, revisa estos puntos que te indico a continuación:

- Flujos: observa los diferentes flujos de personas, materias primas, productos, fabricación, residuos,… se trata de que los cruces entre los diferentes flujos no supongan una pérdida de inocuidad alimentaria.

- Separación zonas: cualquiera de los estándares contra los que tengas que certificarte, te pedirá que separes físicamente las zonas donde el producto esté expuesto y las que no. También deberá estar separado la zona de persona, baños y las zonas donde puedan entrar visitantes (transportistas, agricultores que vengan a entregar sus mercancías, etc,…)

- Estado de mantenimiento de las instalaciones: puedes seguir las guías sobre instalaciones que encontrarás en los propios estándares o la gfsi, pero lo importante es que, básicamente, no afecte a la seguridad de los productos. El estado de las instalaciones debe ser mejor cuanto más riesgo tenga asignada la zona.

3.- Proveedores, subcontratas…

Hay bastantes requisitos relacionados con la homologación de proveedores en los diferentes estándares.

Debes saber que el riesgo más alto lo tendrás en subcontrataciones de parte de tu proceso y en compras de producto ya terminado, ya que los estándares exigen en ambos casos que o bien estén también certificados o que (tú o una empresa tercera contratada por ti) te asegures de que cumple con los requisitos del certificado que quieres conseguir, es decir, que pasen una auditoría.

Esto podría suponer un sobre coste a la obtención del certificado.

Si no es el caso de tu empresa, eso que llevas adelantado.😜

4.- Cultura de calidad.

Aunque en principio este punto no te lo planteas como un problema, es uno de los aspectos más importantes y quizás más difíciles de implantar.

No depende de inversiones, sino de actitudes.

Cuantas veces me encuentro en las industrias alimentarias que visito con la típica frase:

“Aquí se ha hecho siempre así”😫

Cómo afrontar estas mejoras tan intangibles de comunicación, actitudes,…

Bueno, lo primero es empaparte del significado y recursos de los que puedes hacer uso para implantar una profunda cultura de calidad en tu empresa.

Puedes empezar por un minicursocurso gratuito sobre cultura de calidad que he preparado especialmente para este fin. Encontrarás información aquí.

———————

Por otra parte, si quieres ir obteniendo ya algunos resultados que puedas presentar para el control de la dirección, puedes hacer tres cosas:

- contratar auditorías parciales del estándar que quieras implantar (por ejemplo, trazabilidad, instalaciones o de terceros) con una consultora externa. Puedo ayudarte en esto. Solicita una consultoría y vemos cuál sería la solución más adecuada para tu caso en particular. Cada mes ofrezco sólo 10 consultorías gratuitas. Solicita la tuya aquí.

- lanzarte a conseguir la certificación IFS o BRCGS, con ayuda, es decir, con tu propia mentora. Si quieres ayuda personalizada, solicita una consultoría y vemos cuál sería la solución más adecuada para tu caso en particular. Cada mes ofrezco sólo 10 consultorías gratuitas. Solicita la tuya aquí.

- 🎁 descargate mi plantilla para tener un sistema de seguridad alimentaria automatizado pinchando aquí abajo ⬇️